Batterline

Het continu batter aanmaak systeem

- Continu hoge capaciteit batter coating

- Volledig geautomatiseerd voor constante kwaliteit

- Lage en hoge viscositeit oplossingen

- Hygiënisch ontwerp

Batter Coating Preparatie Systeem

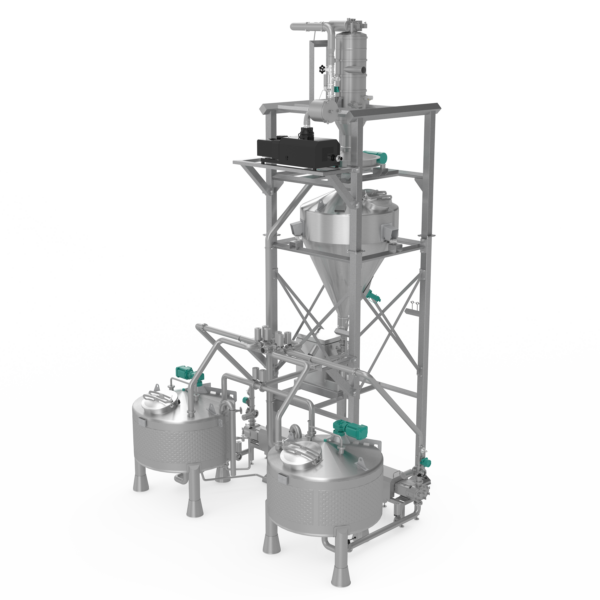

De Batterline is een systeem voor de aanmaak van hoge volumes batter (beslag), welke met name wordt toegepast in de aardappelverwerkende industrie. De vloeibare batter wordt door een zogenoemde applicator aangebracht, welke een dun laagje op het product achterlaat, voordat het product wordt afgebakken in de oven. Dit ‘batteren’ of ‘coaten’ wordt gedaan om het product te voorzien van bepaalde extra eigenschappen, zoals een ‘bite’ (knapperigheid), kleur of smaak.

Mengtypes en opties

De Batterline heeft diverse opties en standaard toepassingen. Neem contact op om alle mogelijkheden met ons door te nemen.

| Inline Mixer | High Speed Mixer | In Tank Mixer |

Line Capaciteit Oven | Tot 25.000kg/hr | Tot 25.000kg/hr | Tot 25.000kg/hr |

Capaciteit Coating Systeem | Tot 5.000kg/hr | Tot 7.500kg/hr | Tot 7.000kg/hr |

Capaciteit Droge Stof | 75kg/min | 140kg/min | 100kg/min |

Droge Stof % | Tot 37-40% | Tot 48% | Tot 48% |

Viscositeit | 500cP | 5.500cP | 5.500cP |

Types Batter | Clearcoats | Clearcoats | Clearcoats |

Type Producten | Patat | Patat | Patat |

- Koud water unit

- Falling film cooler

- Poeder schroeftransportsysteem

- Vacuüm transportsysteem

- Big Bag losstation

- Automatisering

- Handmatig lossen

- CIP reinigingssysteem

- Zakkenstortkabinetten

- Shell & tube of geschraapte warmtewisselaar (Kelstream)

- Aardappel;

Patat

Wedges

Specialties - Vis

- Vlees

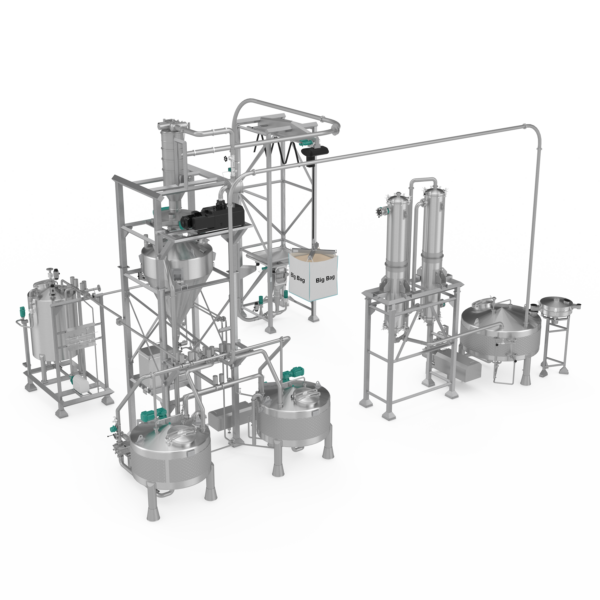

Zo werkt een Batter Coating Preparatie Systeem

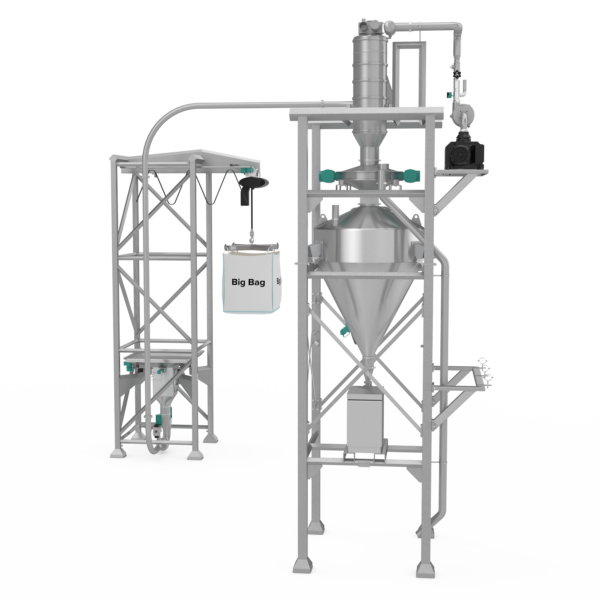

Poeder verwerking

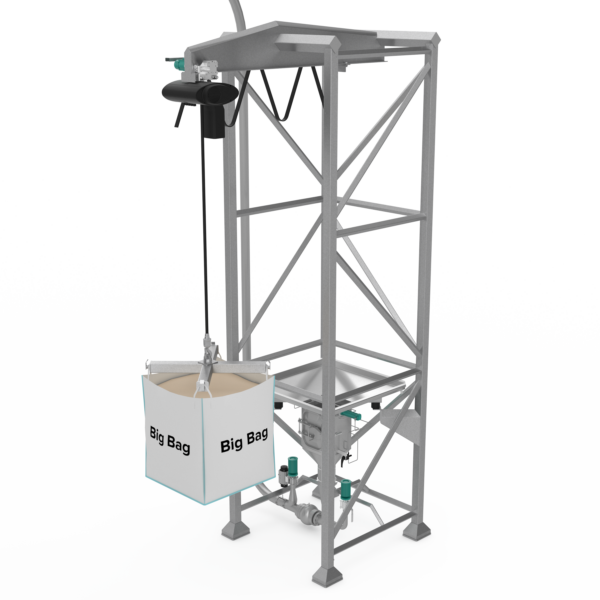

Het eerste onderdeel van de Batterline is de poederverwerking. Het droge poeder kan worden aangevoerd in Big Bags of kleinere zakken. Het poeder wordt gelost door een Big Bag losstation.

Vanuit daar wordt het poeder getransporteerd door middel van een schroeftransport of door vacuümtransport. Wanneer wordt gewerkt met vacuüm geeft dit de mogelijkheid om het poedergedeelte gescheiden te hebben van het natte gedeelte.

De poeder wordt getransporteerd naar een poederhopper, waar het tweede deel van de lijn start.

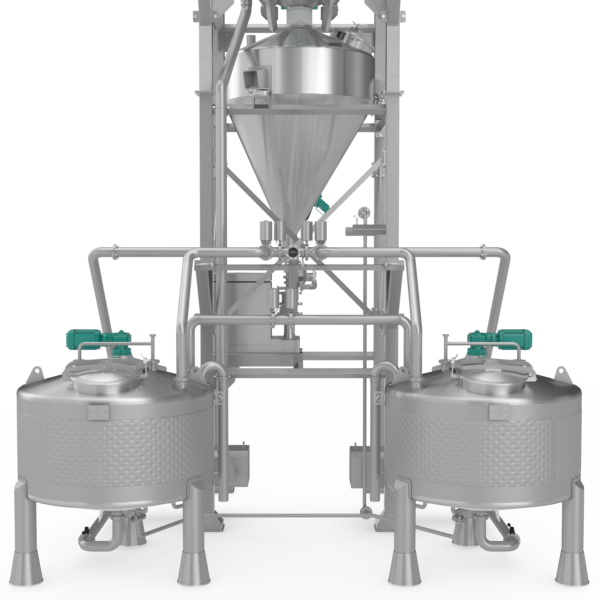

Batter preparatie systeem

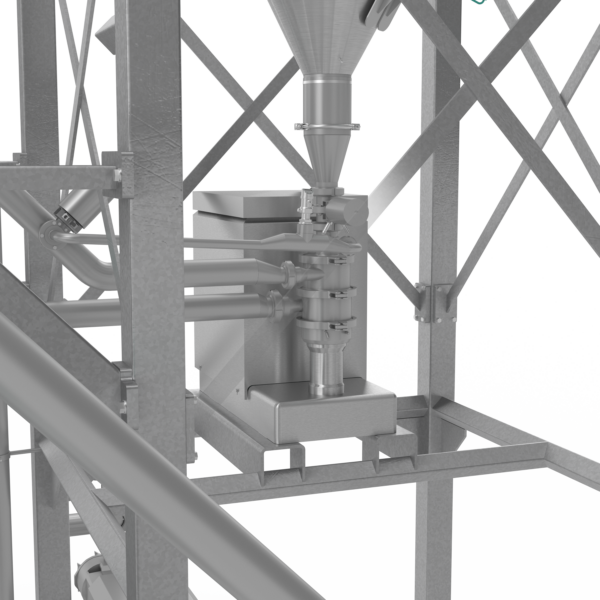

In het tweede gedeelte van de Batterline wordt de poeder gemixt met water. Een volumetrisch toevoersysteem doseert de juiste hoeveelheid poeder in de mixer, waar het samenkomt met de juiste watertoevoer.

De batter wordt automatisch gemixt in de juiste verhouding. De gemixte batter wordt naar één van de buffertanks gepompt, waar het kan zetten tot de batter klaar is. De battermix wordt om en om naar een van de Buffertanks gepompt, wat er voor zorgt dat er een continue flow van gemixte batter beschikbaar is.

Nadat de batter is gezet, wordt het gepompt naar de werktank, onderdeel drie.

Batter return unit

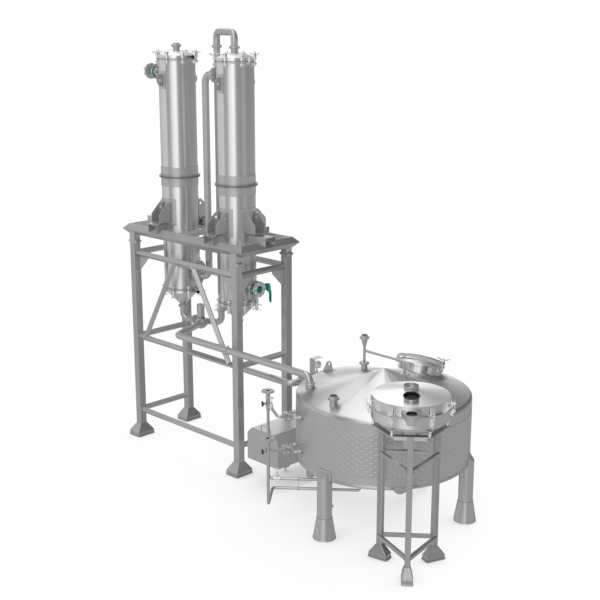

De batter in de werktank wordt naar de applicator gepompt. De batter wordt hierbij door één of meer warmtewisselaars gepompt om de optimale temperatuur te garanderen. De batter die niet achterblijft op het eindproduct loopt terug naar de werktank en passeert hierbij een filter. Alle delen die meekomen met de batter, zoals stukjes friet, worden hier uit de batter gefilterd en afgevoerd.

Galerij

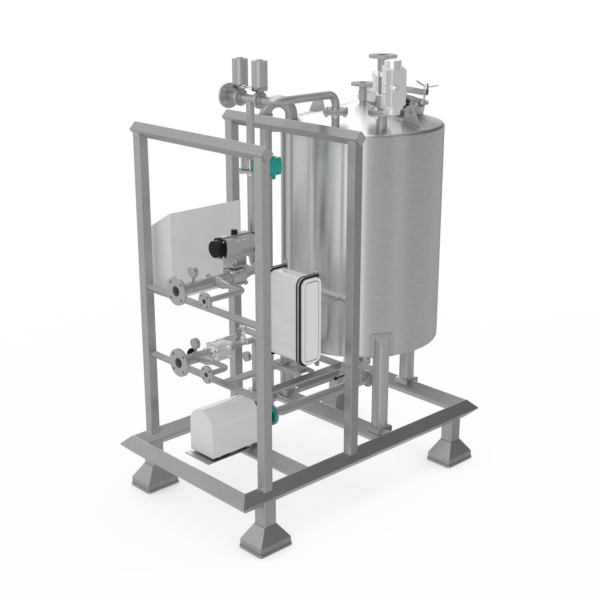

Skidbouw

Uw proces compact samengesteld

- Naadloze oplossing voor uw product en proces

- Compacte en plug-and-play oplossing

- Korte installatietijd

- Gegarandeerde werking

Rvs Skidbouw

Naast losse tanks en procesapparatuur ontwerpt en produceert Gpi ook geïntegreerde oplossingen opgebouwd op een frame, ook wel skids genoemd. Denk hierbij aan een preparatietank in combinatie met een warmtewisselaar, besturing, de juiste kleppen en leidingwerk.

Doordat Gpi de gehele skid ontwerpt, bent u ervan verzekerd dat de geleverde techniek naadloos met elkaar samenwerkt en de hoogst mogelijke kwaliteit product en proces oplevert.

De skid wordt plug-and-play aangeleverd, waardoor u in uw productieomgeving zo min mogelijk gehinderd wordt tijdens de installatie.

Opties en toepassingen

Iedere toepassing vraagt andere eisen aan de skid. Daarom worden onze skids in nauwe samenwerking tussen al onze afdelingen ontworpen en gefabriceerd zodat deze perfect bij uw product en proces aansluiten en voldoen aan alle gewenste eisen.

- Geïntegreerd control panel

- Roerwerken

- Verwarmd of gekoeld (Dimple, Halfpipe)

- Loadcells

- Level Switches

- Reinigingsaansluitingen

- Warm- of koudwater units

- Diverse afwerkingsniveau’s

- Diverse rvs soorten mogelijk (304, 316L)

- Pompen

- Leidingwerk en kleppen

Soepen en sauzen | Fruit | Food | ||

Tomatensauzen | Fruitvulling | Aardappelpurree | ||

Sauzen | Taartvulling | Machinaal ontbot vlees | ||

Dressings | Fruitpuree | Ready-to-eat vullingen | ||

Salsa | Jam | Ei | ||

Hummus | Marmelade | Gelei | ||

Soep | Fruitsaus | Pindakaas | ||

Zetmeelslurry | Appelpulp | Pharma | ||

Spreads | Zuivel | Lotions | ||

Confectionary/Zoetwaren | Melkconcentraat | Crème | ||

Vetcrème | Kaassaus | Wax | ||

Chocolade | Yoghurt | Tandpasta | ||

Karamel |

Kies de juiste configuratie

We begrijpen dat elke toepassing anders is. Daarom ontwerpen we onze skids speciaal op uw specificaties, zodat we zeker kunnen zijn dat de skid perfect aansluit op uw product en proces.

Heeft u voorkeur voor bepaalde merken wat betreft component keuze? Prima. Wilt u dat wij de beste componenten voor u kiezen? Geen probleem.

Gpi heeft goede relaties met diverse leveranciers van componenten als pompen, kleppen en instrumenten.

Afwerkingsniveau

Gpi hanteert standaard een hoog kwaliteitsniveau. Wij ontwerpen onze skids altijd met het hoogst mogelijke hygiëneniveau.

We houden rekening met de drain mogelijkheid, we vermijden dode hoeken en onze frames kunnen worden opgebouwd in een zogenoemde diamant structuur, waarbij de buizen gekanteld worden. Op deze manier blijft er zo min mogelijk vuil achter op uw frame.

Additievenlijn

Additieven mix- en doseersysteem voor aardappelvlokken

- De perfecte oplossing voor het doseren van additieven aan aardappelvlokken

- Mixen en doseren van emulgatoren, SAPP, dextrose, fosfaten, kleurstoffen en meer

- Enkel- of multi tanksystemen

- Volledig geautomatiseerd voor constante resultaten optioneel

Additieven mengen en doseren

Een additievenlijn is een systeem dat in de aardappelindustrie van toepassing is voor het mixen en doseren van additieven aan de aardappelvlokken productielijn.

Aangezien productielijnen voor aardappelvlokken steeds groter worden, stijgt de vraag naar automatische systemen.

Aardappelen worden gekookt, gepureerd. De gewenste additieven worden toegevoegd aan de gepureerde aardappelen. De puree wordt vervolgens geperst door grote rollen tot een dunne laag, ook wel film genoemd. Deze laag ondergaat een snel drogende procedure totdat de gewenste vochtigheidsgraad is bereikt, waarna deze geperste laag van de trommel wordt geschraapt. Vervolgens wordt de laag door een vermaalmolen in stukken gebroken tot aardappelvlokken in de gewenste grootte, welke daarna verpakt worden.

Om deze aardappelvlokken de gewenste smaak-, kleur- en andere eigenschappen te geven, worden additieven toegevoegd. Hierbij valt te denken aan producteigenschappen zoals smaak, een krokante ‘bite’ of een langere houdbaarheid.

“Gpi De Gouwe is een enthousiaste club met kennis van zaken

en staat voor een goede samenwerking“

Opties, additieven en producten

Een additieven mix- en doseersysteem kan diverse opstellingen hebben en voorzien worden van diverse opties.

Neem contact met ons op om te horen wat er allemaal mogelijk is.

- CIP reinigingssysteem

- Koud en/of warm water unit

- Poeder schroeftransportsysteem

- Vacuüm transportsysteem

- Big Bag lossen

- Handmatig zakken lossen

- Diverse meng principes

- Dextrose

- Fosfaat

- Emulgatoren

- Sulfiet

- Citroenzuur

- Pyrofosfaat

- GMS

- SAPP

- Zetmeel

- Aardappelvlokken

- Snacks

- Chips

- Aardappelpuree

- Kant-en-klaarmaaltijden

- Pasta & Gnocchi

- Aardappelspecialiteiten

- Soepen en sauzen

Zo werkt een Additievenlijn

Poeder verwerking

Het eerste gedeelte van de additievenlijn is het poederverwerking gedeelte. De droge additieven kunnen naar de proceslijn worden gebracht in Big Bags door een Big Bag losstation of in kleinere zakken in een poederafvulsysteem. Vanzelfsprekend behoort een combinatie van beide ook tot de mogelijkheden.

Van daaruit kan de poeder vacuüm, via een schroeftransport of rechtstreeks naar de tanks worden getransporteerd. Een vacuümsysteem maakt het mogelijk om het droge gedeelte gescheiden te houden van het vochtige gedeelte in de productielijn.

Mixen

In het tweede gedeelte van de additievenlijn worden de additieven gemengd met water. Een volumetrische toevoer doseert de juiste hoeveelheid additieven aan het water.

Het percentage vaste stoffen van additieven en de eigenschappen ervan bepalen het benodigde roerwerk. Dit kan een eenvoudig propeller roerwerk zijn, een verspreider, een turbomixer of zelfs een inline mixer.

Diverse opstellingen zijn mogelijk. Een enkele tank opstelling waar alle additieven gedoseerd worden in eenzelfde tank of een multi tankopstelling waar bepaalde additieven hun eigen mengtank hebben. Het grote voordeel van de tweede optie is dat de additieven gescheiden toegevoegd kunnen worden aan de aardappelvlokken wat de flexibiliteit van het systeem en de kwaliteit van het eindproduct bevordert.

Doseren

Als de additieven gemixt zijn met water, kunnen deze gedoseerd worden in een ricer of kookketel. In een ricer kunnen slechts vloeibare additieven gedoseerd worden, terwijl er in een kookketel ook droge additieven kunnen worden toegevoegd.

Gedurende het jaar varieert de kwaliteit en eigenschappen van de aardappelen waarvan aardappelvlokken worden gemaakt. Door de mogelijkheid om doseerpercentages van de additieven te wijzigen, kan het hele jaar rond een goede en gelijke kwaliteit aardappelvlokken geproduceerd worden.

![GPI_Promix_1000L_2_roerwerk-[open] Mixtank](https://gpi-degouwe.com/wp-content/uploads/elementor/thumbs/GPI_Promix_1000L_2_roerwerk-open-p42oxyejtmva5x7ody3r6g5esy9owjrdnektz3eops.png)